Por Graham Collins

Por Graham Collins

Scientific American Brasil

Em 1987, a descoberta de materiais que conduzem a eletricidade perfeitamente a temperaturs acima do ponto de ebulição do nitrogênio (–196ºC) parecia anunciar uma era revolucionária na tecnologia. Mas transformar o potencial dos chamados “supercondutores de alta temperatura” em uma realidade comercial demonstrou ser uma tarefa longa e árdua. Uma coisa é produzir uma pequena amostra para experiências em laboratório; outra muito diferente é fabricar centenas de metros de cabos de alta qualidade para aplicações comerciais.

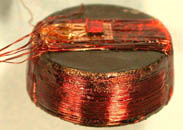

Até recentemente, a principal tecnologia comercial de supercondutores de alta temperatura consistia em fios compostos dos elementos bismuto, estrôncio, cálcio, cobre e oxigênio (conhecido como BSCCO) . Agora, uma segunda geração de cabos, compostos de ítrio, bário, cobre e oxigênio (YBCO) parece destinada a dominr o mercado.

Em geral, os fios BSCCO são fabricados comprimindo-se o material supercondutor (um pó) dentro de um tubo de prata. Essa técnica, poré, tem duas grandes desvantagens. Primeiro, o custo da prata torna os cabos muito caros. Segundo, os fabricantes não têm muito controle sobre a estrutura detalhada do fio interno de BSCCO para otimizar o seu desempenho.

Mesmo assim, até recentemente esse sistema era preferido ao YBCO, que também apresentava problemas. O principal método de produção de cabos YBCO consiste em depositar o material em um substrato, dando origem a uma fita delgada. Contudo, a fita tende a forma numerosos e minúsulos grãos de cristal, e se estes não estiverem perfeitamente alinhados, a resistência aumenta. O interesse pelo YBCO continuou porque amostras bem alinhadas conseguem manter a supercondutividade som os campos magnéticos mais fortes do que o BSCCO consegue suportar. Muitas aplicações, tais como ímãs e motores, exisgem que os cabos funcionem em campos magnéticos assim.

Na últma década, o problema dos grãos de cristal foi praticamente solucionado pela adição de uma camada de óxido de cério ao substrato, e esta ajuda a alinhar os grãos de YBCO depositados sobre ela. Os pesquisadores envolvidos nesse aperfeiçoamento, a maioria pertencente aos laboratórios americanos de Los Alamos, no Novo México, e Oak Ridge, no Tennessee, desenvolveram duas tecnologias de fabricação que incorporam essa camada que alinha os grãos. As técnicas ja foram adotadas por vários fabricantes de cabos. Uma delas, conhecida pela sigla Ibad, usa feixesusa feixes de íons para ajudar a alinhar os cristais; a outra é a RABiTS, baseada em roletes e calor para preparar o substrato.

Entretanto, ainda falta muito para aperfeiçoar o desempenho desses fios. Por exemplo, apesar do YBCO apresentar mair tolerância a campos magnéticos que o BSCCO, é preciso um desempenho ainda melhor para aplicações em campos magnéticos muito fortes. Em 2004, a equipe de Stephen Foltyn em Los Alamos mostrou que a inclusão de nanopartículas de zirconato de bário ao substrato melhorava e muito as caracaterísticas magnéticas do YBCO. Amit Goyal e seus colegas emOak Ridge relataram resultados semwelhantes no início deste ano.

O potencial dos cabos de segunda geração étão grande que fábricas como a American Superconductor e a SuperPower passaram a produzir fitas de YBCO em lugar de fios de BSCCO. Ambas as empresas esperam entregar a compradores cerca de 10km de cabos 2007.

Os cabos são confeccionados em pedaços de 100 a 300 metros, mas os fabricantes tentam aumentá-los, e anunciam com orgulho a quebra de recordes de comprimento e capacidade de condução de corrente elétrica . A SuperPower já produz rotineiramente fitas com comprmentos superiores a 300 metros e é a recordista atual com um cabo de 322 metros.

As empresas compradoras já desenvolvem aparelhos usando esses cabos de segunda geração para as mais diversas aplicaçõe, como motores, geradores e transformadores. A primeira grande demonstração das fitas YBCO será sua utilização num cabo de alta voltagem que passará entre duas subestações de energia elétrica em Albany, estado de Nova York. A maior parte do cabo de 350 metros é feita de fios BSCCO, mas um segmento de 30 metros de comprimento será substituído por uma fita de YBCO. Para fabricar esse cabo de 30 metros, será necessário usar cerca de 10km de fita YBCO. A instalação dos cabos de segunda geração está programada para junho de 2007.